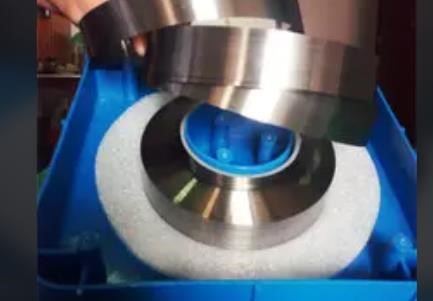

上、下圆盘分切刀片方式应用广泛,主要有切线分切与非切线分切两种。切线分切为材料从上下两圆盘刀的切线方向分切,这种分切对刀比较方便,上圆盘刀和下圆盘刀可根据分切宽度要求,很容易地方接调整位置。它的缺点是材料很容易在分切处发生漂移现象,所以精度不高,现在一般不用。非切线分切是材料和下圆盘刀有一定的包角,下圆盘刀落下,将材料切开。这种分切方式可以使材料不易发生漂移,分切精度高。但是调刀不是很方便,下圆盘刀安装时,须将整轴拆下。圆刀分切适合分切比较厚的复合膜和纸张类。

刮刀平整度。

当刮刀不均匀时,会造成刮刀压力不均匀,直接影响涂布量的均匀性。刮刀相对平整时,涂布量差才能在标准范围内。

V.铲运机的左右移动。

油墨刮刀的左右运动对减少划痕线、提高刮刀利用率、减少网纹辊磨损有重要作用。从这方面考虑,网壁磨损较小,网孔相对较深,所含液体较多,有利于达到要求的涂布量。

在印刷的过程中时常会出现很多的刮刀线痕其主要原因是油墨中混入了坚硬的无机杂质,如沙子等,这些坚硬粒子嵌在刮刀刃口处而造成线痕同时油墨、制版、环境温度、湿度、组合刮刀刮刀软硬度等方面也都会影响印刷的质量。有时这类刮刀线痕也呈虚线,这种刮刀线痕的出现容易损伤印刷和刮刀。因此安装组合刮刀时须平整、细心,装刀前要检查刮刀片是否有缺口,装刀后必须仔细研磨,在印刷过程中如有刀丝出现,须停机再仔细研磨,严禁磨刀的油混入油墨中。同时制造商也要加强治理环境,减少尘埃,尽可能保持彩印环境的封闭,安装空气过滤器并作尘埃含量检定。

剪板机刀片优劣是有标准的,除了本身所用的材料之外,还有一个非常重要的一点,就是他的淬火热处理工艺,不能小看淬火工艺对刀片质量的影响。热处理以后刀的硬度会因为处理过程的不同而有很大的区别。虽然我们在日常生活中,对于剪板机刀片的知识已经哼熟悉了,但是对于传统的淬火处理技术生产出来的刀片与现代工艺生产出来的刀片之间的区别,二者的加工流程是否一样,在今天的文章里,我们就把这二者的区别进行深入的分析,让大家了解相关的步骤。